Blog más reciente

Cómo usar láser en PCB

Dec 26 , 2022The manufacturing of PCB is a very complex task that requires using specialized equipment and engineering expertise. The advancement in technology has streamlined the major aspects of PCB manufacturing, with the introduction of lasers being one of the most recent developments.

The fabrication of PCBs requires various materials. These materials are selected based on their electrical performance to ensure mechanical and electrical reliability. PCB laser etching plays a significant role in the manufacturing of PCB.

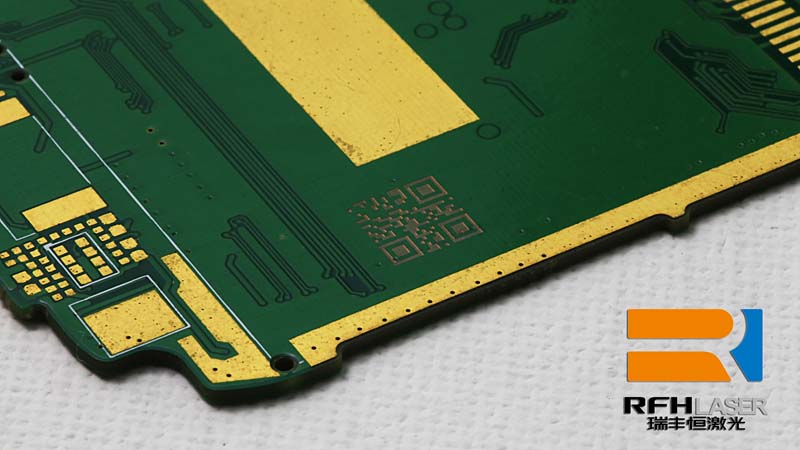

PCB laser is used for marking circuit boards, an important step in PCB manufacturing. Since electronics manufacturing is becoming complex it is important to mark boards to determine major components and make sure that parts are placed in correct positions so that they can be well connected.

Identifying marks have become an important aspect in PCBs manufacturing. Traditionally, identifying marks are done alphanumerically, but there are restrictions due to the space available on the PCB surface. That is why lasers are used in marking PCBs since they can offer accurate marking.

Fiber laser PCB can help to include identifying codes to any PCB surface; they can use QR codes or bar codes to cram information into a smaller space.

Lasers are also very fast when it comes to marking PCBs. They can etch codes in a few seconds while preventing the material around the area of application from any damage or distortion. Laser marking also provides information in the manufacturing of integrated circuits. In this application, precision, efficiency, and precision are very important.

It is also important to know that using lasers to mark printed-board-circuits correspond with the marking of components by using the same procedure. This makes it easy to trace and replace parts while making sure that sensitive and fragile parts aren’t placed under undue pressure.

Cutting is an important aspect of PCB production since a circuit board requires to be designed using a stencil with apertures to connect and solder components. A fiber laser can be used to cut PCB stencils in large volumes within a few seconds. The beam of a laser cut pcb can punch through the circuit board material to leave the necessary apertures thereby ensuring that it doesn’t compromise the integrity of the material surrounding it.

In the case of mass production, this process has to be done repeatedly. Cnc laser pcb prevents damages from occurring and minimizes waste since they use a non-contact approach to cut materials. Laser cut fr4 are an important aspect of PCB manufacturing.

Lasers Sintering in PCBs

Sintering is considered the perfect solution to affixing components of PCBs and this method can overcome the problems of soldering and enable more durable, stronger, and consistent bonds to form during the manufacturing of PCBs.

Laser sintering is giving opportunity for the development of cutting edge PCBs which are created without solder. High-density circuits are suitable for this technique, allowing improved stability. When sintering is done, a laser is applied to a powder that contains silver. The heat coming from the laser makes the powder reach a melting point and this is allowed to cool off to form a solid connection.

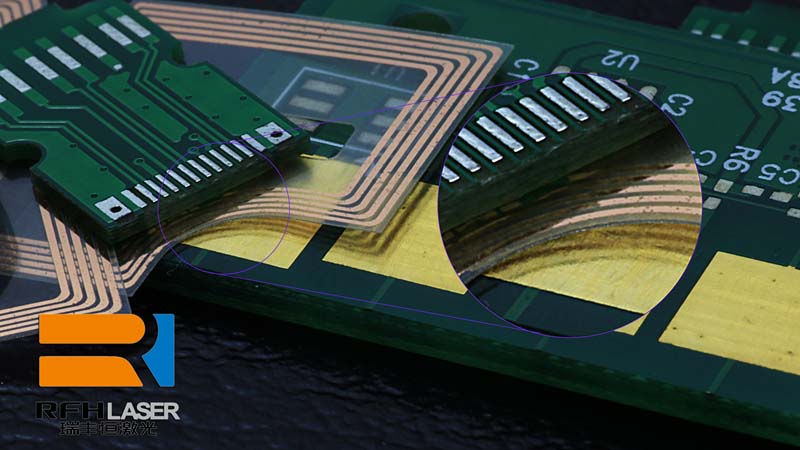

Laser depaneling in PCB is a great way for PCB producers to save time and money. Circuit boards contain sensitive parts that may get easily damaged and laser depaneling helps to reduce stress on these parts and their solder joints.

How to Select Laser Routing for PCB Depaneling

Laser routing is one of the popular approaches to depaneling. This procedure ensures that there is no physical contact with the board. Many producers consider laser routing to be ideal for sensitive and small PCBs used in the most recent wearable technologies.

UV (355 nm wavelength) and CO2 (10.6µm wavelength) are the two lasers for PCB depaneling. The relative importance of cycle time and the neatness of the cut edge are the most important factors to consider when determining the type of laser to use.

Choosing the Right Laser Source

It is important you determine the appropriate laser source for your depaneling needs. CO2 and UV lasers have their disadvantages and advantages.

Los láseres que involucran UV usan tecnología de corte "en frío". Los láseres UV facilitan el control de la carbonización térmica del borde. Por lo tanto, un láser UV es una mejor opción si reducir la carbonización es más importante que la velocidad.

ventajas

Ofrece cortes muy limpios.

Baja ZAT

Un ancho de corte estrecho

Capacidad para cortar cables de cobre con precisión

Contras

Tiempos de corte más largos

Más caro

Cuando se utiliza un láser UV para obtener cortes limpios, se utilizan varias repeticiones de escaneo láser para singularizar las PCB. Para controlar la velocidad de corte, se utilizan controles de software. Estos cortes atraviesan todo el panel que ciñe el tablero.

Láseres de CO2

Un láser de CO2 es una opción preferible si el tiempo de ciclo es muy importante. El PCB láser CO2 puede ayudar a realizar cortes completos y se usa más comúnmente para crear cortes perforados. Hacer uso de la técnica de perforación ayuda a reducir la carbonización y también permite una carga y descarga más fácil de paneles y tablas de la máquina de corte.

El espacio que queda entre las perforaciones es un factor vital en la técnica de perforación. Un espacio más grande producirá menos carbonización en el borde, pero se requerirá más fuerza para separar las tablas. Podemos ajustar fácilmente la resistencia a la perforación según las especificaciones proporcionadas.

Además, la cantidad de carbonización y el tiempo de ciclo aumentan a medida que aumenta el grosor del material. Si se pueden usar ranuras en V para fabricar paneles en lugares de corte, los cortes con láser pueden ser más rápidos y limpios.

ventajas

Velocidades de corte rápidas

Permite el procesamiento de paneles de aluminio.

Los sustratos más gruesos cortan bien

Menor costo por cada vatio

Contras

ZAT más grande

Más carbonización en los bordes cortados

Más ancho de corte

Cómo mejorar la precisión de corte para el despanelado de PCB

placa láser de fibra

Al despanelar PCB, la precisión del corte juega un papel importante en la reducción de desperdicios y daños. Debe asegurarse de que haya una colocación de corte consistente y esto se puede lograr asegurando una alineación precisa del láser con los componentes y características del panel.

Un sistema de visión identifica ciertas características en el panel y ajusta la ruta de corte para garantizar que los cortes se alineen con precisión con los circuitos.

Por qué el depanelado con láser es mejor que otros métodos

El enrutamiento láser es un método que implica un proceso sin contacto. Esto significa que;

Sin tensión mecánica en los componentes

Sin afilado o reemplazo de cuchillas desgastadas

Puede atravesar cualquier camino, incluso las curvas.

Controles de software que permiten un cambio simple y rápido entre diferentes patrones de corte

Sin cambio de piezas mecánicas ni realineación de cuchillas

Perforación láser en PCB

La perforación con láser hace agujeros en una placa de circuito impreso para crear conexiones entre varias capas. Los aparatos electrónicos que tenemos en nuestros hogares consisten en placas HDI que hacen uso de taladros láser. Los procedimientos de perforación con láser garantizan precisión incluso cuando se trabaja con tamaños pequeños.

La perforación láser utiliza energía láser para perforar un agujero. Esto es totalmente diferente a perforar agujeros con una máquina. Se perforan agujeros en PCB para colocar componentes y lograr la interconexión entre varias capas. Los láseres son capaces de perforar entre 2,5 y 3 mil vías en vidrio plano reforzado. Puede perforar aproximadamente 1 mil de vía cuando se trata de un dieléctrico no reforzado.

Beneficios de taladrar con láser

Hay varios beneficios de usar láser para perforar y se analizan a continuación;

Control preciso: los láseres lo ayudan a obtener control sobre la salida de calor, la intensidad del rayo y el período del rayo láser. Esto proporciona una alta precisión y ayuda a hacer varias formas de agujeros.

Multitarea: los láseres se pueden utilizar en varios procesos de fabricación como corte, soldadura, sinterización, etc.

Proceso sin contacto: los láseres garantizan un proceso sin contacto y, como tal, no hay daños causados por la vibración de la perforación.

Alta relación de aspecto: La relación de aspecto es un parámetro importante de un agujero perforado. La relación de aspecto es la relación entre el diámetro del agujero y la profundidad perforada. Los láseres ofrecen una alta relación de aspecto ya que pueden hacer agujeros con diámetros pequeños.

Factores a considerar durante la perforación con láser

Se deben considerar algunos factores durante la perforación con láser, se deben considerar estos dos factores principales;

El espesor de cobre

El espesor más bajo de la capa de cobre objetivo debe ser el doble del espesor de la capa de cobre superior que se va a perforar. Los láseres son la forma más efectiva de hacer microvías en PCB. Las microvías perforadas con láser son importantes en la fabricación de PCB

No homogeneidad de la acumulación

Al usar láseres para perforar, la falta de homogeneidad de la acumulación es muy importante. Varios materiales obtienen energía a diferentes velocidades. Por ejemplo, la resina FR4 absorbe energía al mismo ritmo que las fibras de vidrio. La resina epoxi BT se vaporiza a un ritmo mucho más rápido que el vidrio y, como tal, deja fibras de vidrio en el orificio.

Conclusión

Los láseres son equipos importantes y especializados que se utilizan en la fabricación de PCB. Estos equipos se utilizan para varios propósitos, se utilizan para taladrar, cortar, marcar y sinterizar PCB. Dado que ofrece precisión, este equipo es una opción preferible para los fabricantes de PCB. Los láseres también utilizan el enfoque sin contacto, lo que facilita su uso en la producción de PCB. El PCB grabado con láser se utiliza en la producción de PCB.