Blog más reciente

Aplicación de láser UV de nanosegundos en varios materiales de PCB

Aug 17 , 2022Application of nanosecond UV laser in various PCB materials

Ultraviolet lasers are the best choice for various PCB material applications in many industrial fields, from the production of the most basic circuit boards, circuit wiring, to advanced processes such as the production of pocket-sized embedded chips. This material difference makes UV lasers the best choice for a variety of PCB material applications in many industrial fields, from the production of the most basic circuit boards, circuit wiring, to advanced processes such as the production of pocket-sized embedded chips.

Application 1: Surface Etching/Circuit Production

Ultraviolet lasers work quickly in the production of circuits, etching surface patterns onto circuit boards in minutes. This makes UV lasers the fastest way to produce PCB samples. The R&D department has noticed that more and more sample laboratories are being equipped with in-house UV laser systems.

Depending on optical instrument characterization, the size of the UV laser beam can reach 10-20 μm to produce flexible circuit traces. The application in Figure 2 shows the greatest advantage of UV light in producing circuit traces that are so tiny they need to be seen under a microscope.

The board measures 0.75" x 0.5" and consists of a sintered ceramic substrate and tungsten/nickel/copper/surface. The laser is capable of producing circuit traces of 2 mils with 1 mil pitch, resulting in an overall pitch of only 3 mils.

While using a laser beam to produce circuits is the fastest method for PCB samples, large-scale surface etching applications are best left to chemical processes.

Application 2: Disassembly of PCB

UV laser cutting is the best choice for large or small production, and it is also a good choice for PCB disassembly, especially when it needs to be applied to flexible or rigid-flex circuit boards. Disassembly is the removal of a single circuit board from a panel, which can be challenging given the ever-increasing flexibility of materials.

Mechanical disassembly methods such as V-groove cutting and automatic circuit board cutting can easily damage sensitive and thin substrates, causing trouble for electronic manufacturing services (EMS) companies when disassembling flexible and rigid-flex circuit boards.

Ultraviolet laser cutting can not only eliminate the impact of mechanical stress during the disassembly process such as edge processing, deformation and damage to circuit components, but also has less thermal stress than other lasers such as CO2 laser cutting.

The reduction in "cut bumpers" saves space, which means components can be placed closer to the edge of the trace, allowing more traces to fit on each board, maximizing efficiency and reaching the maximum limits of flexible circuit applications .

Application 3: Drilling holes

Otra aplicación que aprovecha el tamaño pequeño del haz y las propiedades de bajo estrés de los láseres UV es la perforación, incluidas las vías enterradas a través, micro y ciegas. Los sistemas de láser UV perforan agujeros enfocando un haz vertical para cortar directamente a través del sustrato. Dependiendo del material utilizado, se pueden perforar agujeros tan pequeños como 10 μm.

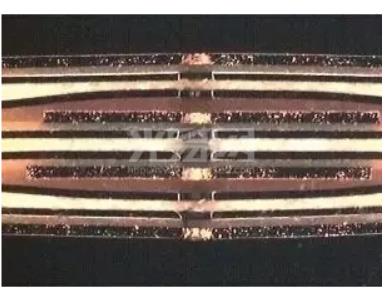

Los láseres ultravioleta son especialmente útiles para la perforación multicapa. Las placas de circuito impreso multicapa se moldean juntas en caliente utilizando materiales compuestos. Estos llamados "semicurados" pueden separarse, especialmente después del procesamiento con láseres más calientes. Sin embargo, la naturaleza relativamente libre de estrés de los láseres UV resuelve este problema, como se muestra en la Figura 4.

En la sección transversal que se muestra, se perfora un tablero multicapa de 14 mil con orificios de 4 mil de diámetro. Esta aplicación sobre un sustrato flexible de poliimida recubierta de cobre no muestra separación entre las capas. Otro punto importante sobre las propiedades de bajo estrés de los láseres UV: datos de rendimiento mejorados. El rendimiento es el porcentaje de placas de circuito utilizables que se extraen de un panel.

Aplicación de láser UV en varios materiales de PCB

Durante el proceso de fabricación, muchas condiciones pueden causar daños a una placa de circuito, incluidas juntas de soldadura rotas, componentes agrietados o delaminación. Cualquiera de los dos factores puede hacer que las tablas se arrojen a los contenedores de basura en lugar de a las cajas de envío en la línea de producción.

Aplicación 4: Grabado profundo

Otra aplicación que demuestra la versatilidad de los láseres UV es el grabado profundo, que abarca muchas formas. Utilizando el control de software del sistema láser, el rayo láser se configura para la ablación controlada, es decir, la capacidad de cortar un material a la profundidad deseada, detener, continuar y completar la profundidad deseada antes de pasar a otra profundidad y comenzar el procesamiento de otra tarea.

Varias aplicaciones en profundidad incluyen: producción pequeña para incrustación de virutas y rectificado de superficies para eliminar materiales orgánicos de superficies metálicas.

Los láseres UV también pueden realizar operaciones de varios pasos en sustratos. En el material de polietileno, el primer paso es usar un láser para crear un surco con una profundidad de 2 mils, el segundo paso es crear un surco de 8 mils sobre la base del paso anterior, y el tercer paso es un surco de 10 mils. Esto ilustra el control general del usuario proporcionado por el sistema láser UV.

Conclusión: un enfoque único para todos

La característica más llamativa de los láseres UV es su capacidad para realizar todas estas aplicaciones en un solo paso. ¿Qué significa esto para hacer placas de circuito? En lugar de utilizar simultáneamente procesos y métodos impactantes en diferentes equipos para completar una aplicación, se puede obtener una pieza completa en una sola operación de mecanizado.

Este enfoque de producción simplificado ayuda a eliminar los problemas de control de calidad que surgen cuando las placas se transfieren entre diferentes procesos. Las propiedades de ablación UV libres de desechos también significan que no se requiere limpieza posterior al procesamiento.