Nueva tecnología | Marcado láser UV de aislamiento de cables

Oct 01 , 2022Nueva tecnología |Marcado láser UV de aislamiento de cables

Según el Manual de tecnología láser de IOP, en 1999 se utilizaban alrededor de 22.000 máquinas de marcado láser en diversas industrias en todo el mundo. Hexa Research espera que el mercado láser en general alcance los $ 3 mil millones para 2024. Parece que dentro de unos años, todo lo que deba marcarse estará marcado con láser, incluidas frutas y verduras y, por supuesto, alambres y cables.

Este artículo describe los fundamentos del marcado con láser UV de alambres y cables en la industria aeroespacial y su aplicabilidad a otros mercados.

La impresión directa en alambres y cables con láser ultravioleta (UV) ha sido ampliamente probada y aceptada por los OEM y los usuarios finales de la industria aeroespacial. Está cubierto por varios documentos y estándares publicados por SAE International (http://www.sae.org/AIR5558, AIR5468B, AS5649) y se refleja en las especificaciones de producción para aviones de fuselaje grande y pequeño para uso comercial, industrial y militar. La lista de OEM incluye Boeing, Airbus, Lockheed Martin, Sikorsky, Gulfstream, Bombardier, Pilatus y más. También lo utilizan agencias gubernamentales como el Departamento de Defensa, la NASA, la FAA, etc. Los usuarios finales utilizan marcadores láser UV en sus rutinas regulares de mantenimiento y reparación.

Los láseres UV dejan marcas permanentes, indelebles y de alta resolución en las superficies del sustrato. Para comprender este fenómeno, debemos considerar cómo interactúa el rayo láser con el material. Por ejemplo, un rayo de luz puede reflejarse completamente desde una superficie, como la luz del sol desde un espejo, o propagarse sin verse afectado como la luz del sol a través de una ventana de vidrio transparente. En estos casos, no quedarán marcas en la superficie. Para marcar un material, al menos una parte de la radiación láser debe absorberse directamente en la superficie del material o cerca de ella.

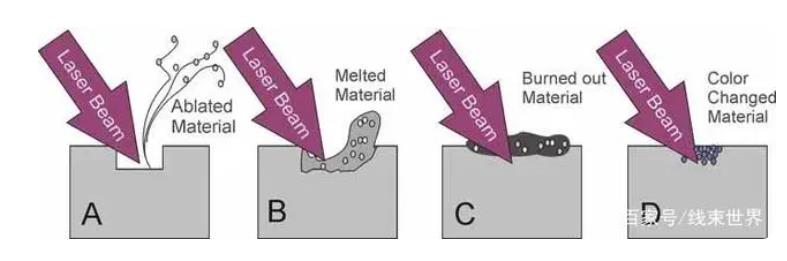

Según el láser y las propiedades del material, existen varios escenarios posibles (Figura 1):

El material irradiado se evapora, dejando surcos de borde relativamente definidos en la superficie.

El material irradiado se derrite y se derrama de adentro hacia afuera, creando colinas y valles en medio de la llanura.

El material irradiado se calienta y produce componentes gaseosos que reaccionan con el oxígeno atmosférico, depositando productos de combustión (como el hollín) en la superficie.

Cambios de color. El material cambia de color sin ninguna otra modificación superficial visible.

todas las de arriba.

Figura 1. Interacción láser-superficie

La ablación es el método más limpio para alterar la superficie, pero como el área afectada no cambia de color, el contraste de marcado es bajo. Las marcas más anchas y profundas pueden mejorar la legibilidad pero reducen la integridad del material, lo que es claramente inaceptable para las aplicaciones aeroespaciales. Una posibilidad sería aplicar una capa adicional de solárium de alambre y luego eliminarla selectivamente para revelar una imprimación de otro color, pero eso tampoco parece muy práctico.

Los procesos de marcado por fusión y quemado tienen problemas de durabilidad a largo plazo, ya que el material derretido y los depósitos quemados pueden no adherirse bien a las áreas no afectadas. Esto es similar a la técnica de estampado en caliente del siglo XXI. Claro, esta versión es más avanzada, más flexible y más precisa, pero sigue estampando en caliente con todos sus defectos conocidos.

El cambio de color puede ser una excelente solución sin cambiar las propiedades del material, brindando un contraste adecuado, buena durabilidad y estabilidad a largo plazo. El marcado con láser UV de alambres y cables aeroespaciales cumple con todos estos requisitos.

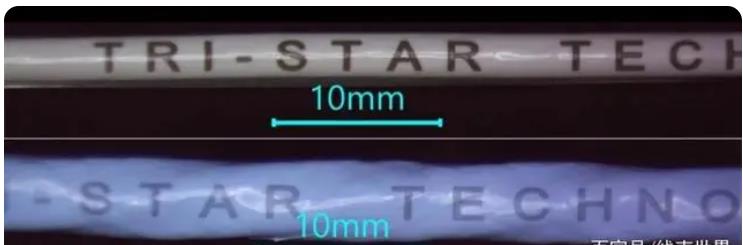

La figura 2 muestra un cable aislado con ETFE y PTFE procesado con el sistema de marcado de cables M-100L-FG de Samsung Technologies. Las impresiones bien definidas y claramente legibles permanecen intactas incluso después de un envejecimiento térmico acelerado prolongado.

Figura 2. Marcado con láser UV en cables de ETFE (arriba) y PTFE (abajo)

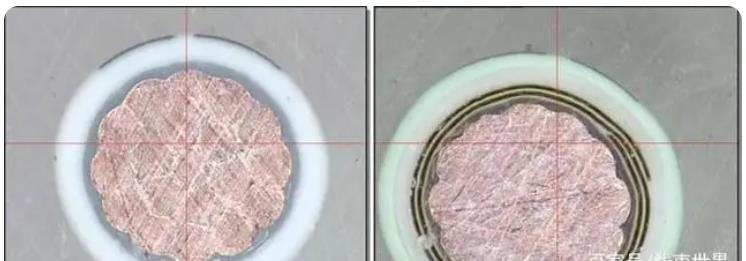

Las secciones transversales de marcado (Figura 3) confirman que el área oscurecida se extiende de 10 a 20 um por debajo de la superficie, lo que garantiza que el marcado no se pueda alterar o eliminar sin dañar físicamente la capa superior de la capa aislante.

Fig. 3. Secciones transversales de conductor marcadas para BMS13-48T10C01G022 (izquierda) y BMS13-60T44C01G022 (derecha)

La pregunta es cómo las superficies de polímeros de colores claros pueden oscurecerse bajo la luz láser sin quemarse ni derretirse. La respuesta es una sustancia mágica llamada dióxido de titanio (TiO2). Afortunadamente, este es un pigmento de uso común que los fabricantes de cables usan para hacer que el aislamiento parezca blanco u otros colores claros como gris, azul, verde, amarillo, rosa, etc.

Una brecha de banda óptica de alrededor de 3,1 eV explica la fuerte absorción de la radiación UV por parte del TiO2 con longitudes de onda inferiores a 380 nm. La irradiación con láser UV cambia permanentemente las partículas de TiO2 de blanco a azul/negro. El mismo efecto se produce cuando estas partículas se incrustan en el sustrato. Idealmente, la radiación láser no reacciona con el sustrato, sino que atraviesa libremente la superficie del sustrato. En contraste, las partículas de pigmento dentro del sustrato interactúan con un rayo láser, lo que cambia la estructura y apariencia de la partícula, incluido el color. Por ejemplo, las películas delgadas de PTFE son casi transparentes a la luz ultravioleta, mientras que las partículas pequeñas (~0.3u) de TiO2 distribuidas al azar en la capa aislante absorben fuertemente la luz y cambian de color.

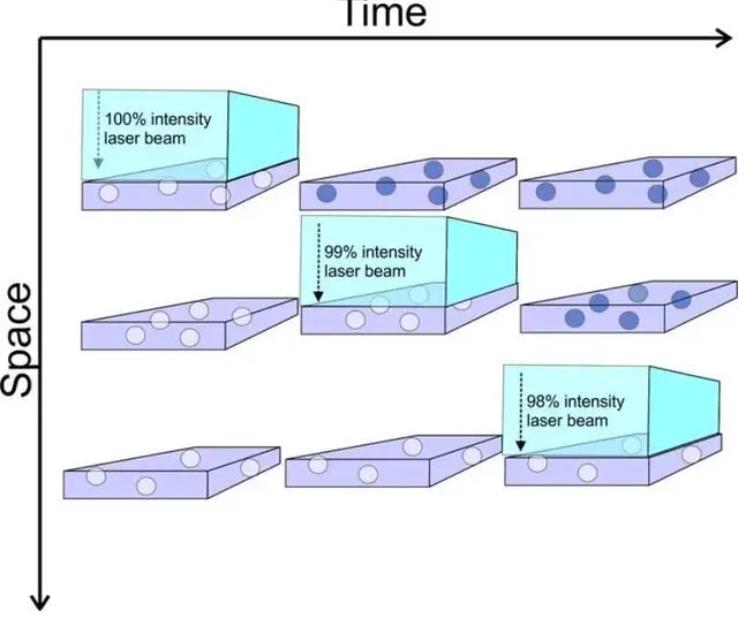

La Figura 4 ilustra el proceso en espacio y tiempo. El rayo láser incidente penetra libremente en la primera capa de material y pierde una pequeña fracción (p. ej., 1 %) de su energía total cuando interactúa con las partículas de TiO2 blancas prístinas, volviéndolas negras. Lo mismo sucede en la segunda capa, y así sucesivamente, hasta que la mayor parte de la energía del pulso láser se absorbe en las 50-100 capas superiores. En la práctica, el proceso es muy limitado en el tiempo y el espacio, ya que la duración total del pulso suele ser inferior a 30 ns y la profundidad de marcado no supera los 50 um.

Figura 4. Diagrama esquemático de la trayectoria de un rayo láser UV a través de un medio transparente dopado con partículas de TiO2

Los pulsos de láser de nanosegundos cortos evitan el intercambio de calor periódico entre el aditivo y el material circundante, lo que limita cualquier modificación estructural y/o química de las propias partículas de pigmento. Obviamente, esta marca no es fácil de eliminar porque la mayor parte se distribuye en la capa superior, no en la superficie.

La pregunta de qué sucede exactamente con las partículas de TiO2 bajo una exposición intensa a los rayos UV está más allá del alcance de este artículo, pero el cambio de color resultante es irreversible. Por ejemplo, la estabilidad a largo plazo de las capas de ETFE dopadas con TiO2 marcadas con láser UV se estudió en 1990 en el Laboratorio de Investigación McDonnell Douglas. Los marcadores apenas cambiaron durante el envejecimiento térmico (770 horas a 229 °C) o la radiación solar simulada (equivalente a 17 años de exposición a los rayos UV en el desierto de Arizona).

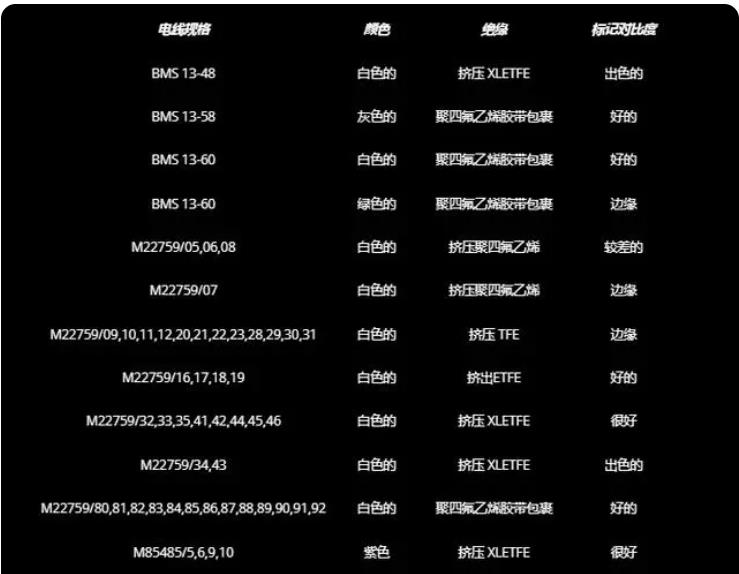

El contraste de marcado es proporcional a la concentración de TiO2; sin embargo, el exceso puede dañar la capa aislante. Por lo general, 2-4% es suficiente para lograr un buen contraste. La Tabla 1 enumera los niveles de contraste típicos que se pueden lograr mediante la impresión láser UV directa en estructuras de alambre comúnmente utilizadas en la industria aeroespacial.

Tabla 1. Cable y alambre para marcado por láser UV

También se pueden marcar otros tipos de alambre siempre que contengan pigmentos mágicos. La capa más externa de la vaina con TiO2 es la principal limitación de la técnica de marcado descrita anteriormente. En la mayoría de las aplicaciones, el TiO2 se utiliza como colorante blanco, que se vuelve negro cuando se expone a la luz láser UV. Por lo tanto, solo los cables de colores claros se pueden imprimir claramente.

Los cables restantes también se pueden marcar con láser mediante diferentes mecanismos descritos en la Figura 1. Sin embargo, es probable que estas marcas no cumplan con los estrictos estándares aeroespaciales a menos que encontremos otro pigmento mágico que, por ejemplo, cambia de negro a blanco cuando se expone a un láser verde.