Blog más reciente

Láseres UV de pulso ultracorto de 355 nm para el corte de forma de pantallas OLED avanzadas

Nov 23 , 2022Organic light emitting diodes (OLEDs) have rapidly become the dominant display technology for both small and large displays. Moreover, the technology is being continuously scaled to higher and higher spatial resolution using smaller miniaturised pixels fabricated with ever tighter spacing (pitch). This has created a need for laser technology to cut display outlines (known as shape cutting) as well as holes in displays to accommodate, for example, front-side cameras and microphones in smartphone applications. This article looks at how and why the picosecond ultrashort pulse (USP) ultraviolet (UV) laser has become a tool of choice for both of these cutting requirements.

The challenges of OLED cutting

There are several different types of OLED products. Rigid OLEDs are produced on glass substrates for use in flat panels of various sizes. There are also two different types of non-rigid OLEDs, namely flexible and foldable. These are both especially popular in smartphone applications, even if the final display is neither flexible or foldable, for example, all edge type phones that have a curved screen edge require a flexible display behind the glass to conform to the curved shape of this glass. There are also proprietary details that are different between different flexible/foldable OLED manufacturers. However, when it comes to cutting display outlines and holes in displays, the common key element is that all finished types are in the range of a few hundred microns in total thickness and consist of multiple stacked layers, including a polyimide (PI) layer, a polariser foil layer, a touch sensor layer and an OLED layer. Some of the layers are bonded together using an optically clear adhesive (OCA). In addition, polyethylene terephthalate (PET) layers protect the entire display stack at the top and bottom.

The different physical and optical characteristics of the layers mean that through-cutting of the entire stack poses a significant challenge for most technologies. For instance, both the PI and polariser foil layers are brittle, meaning that mechanical cutting is not practical; it would leave too much edge damage and require wide streets of inactive material where cuts are required.

Laser cutting, on the other hand, enables manufacturers to use streets as narrow as <200 μm, minimising dead area and maximising performance and yield. However, traditional lasers with infrared (IR) outputs and/or pulse widths in the nanosecond regime would struggle to cut some of the component layers and cause unacceptable amounts of thermal damage, or heat affected zone (HAZ), to surrounding material and underlying layers. The OLED layer is especially vulnerable at <1 μm thick. The only laser type capable of cutting all the layers and affording sufficient quality is the USP UV laser. Indeed, hole and shape cutting in OLED displays is now almost exclusively performed using this laser type.

Expand

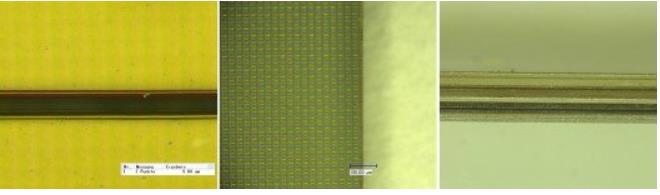

An organic light emitting diode (OLED) 450 µm thick display cut using a Hyper Rapid NXT ultraviolet (UV) ultrashort pulse (USP) picosecond laser at a speed of >40 mm/s. Left: The top view of the cutting line shows a heat affected zone (HAZ) of <10 µm. Middle: The side light view shows extremely low thermal impact (<20 µm) on the OLED area. Right: A cross-section of the OLED stack after cutting shows there is no melting or delamination between the single layers.

The advantages of shorter pulse widths and shorter wavelengths

The twin challenges are to minimise the HAZ and efficiently cut with reasonable material neutrality. The two ways of minimising HAZ with lasers are to use a shorter pulse width and a shorter wavelength. For most materials, if the pulse width is in the picosecond regime or shorter, much of the energy from each laser pulse is confined within the material that is ejected from the substrate. The excess heat simply does not have time to flow into surrounding material.

Lasers with a picosecond and shorter pulse width are collectively known as USP lasers. The short pulse means only a small amount of material is ejected with each pulse but pulsing rates as high as MHz mean that high throughput is readily achieved. The use of a shorter, i.e. UV, wavelength also means that the high-energy photons can directly break the bonds in some materials, whereas longer wavelengths remove material by heating it to vaporisation (boiling) point.

Expand

Image 2 IR vs Green vs UV re.jpg

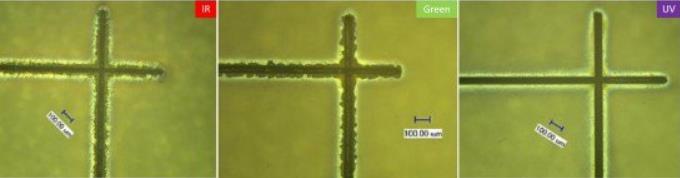

The impact of strong linear absorption on cutting precision is shown in these polymer films, which were cut using infrared (IR) (1,064 nm), green (532 nm) and UV (355 nm) USP lasers. The cutting speed was 400 mm/s using 30 watts of USP laser output in each case. Only the UV USP laser minimises the HAZ.

Las longitudes de onda más cortas también brindan el resultado deseado de neutralidad material. Los láseres USP pueden mecanizar prácticamente cualquier material, incluso si es nominalmente transparente en la longitud de onda del láser. Además, si estos láseres se enfocan a una intensidad suficientemente alta, solo una pequeña cantidad de absorción les permite generar un efecto de absorción no lineal. Sin embargo, las pantallas OLED son laminados delgados de capas aún más delgadas, y los cortes se realizan con varias pasadas, nuevamente para minimizar la carga térmica. Si la absorción convencional (lineal) no es alta, parte del borde de ataque de cada pulso puede transmitirse a través de la capa que se está cortando y provocar daños térmicos, en lugar de cortes, en las capas inferiores. El UV de los láseres de estado sólido es fuertemente absorbido por todas las capas constituyentes de la estructura OLED.

Larga vida útil del láser

La serie HyperRapid NXT USP UV de Coherent está bien establecida en esta aplicación por varias razones, incluida su confiabilidad excepcional y su larga vida útil. Lograr la combinación de un pico de potencia alto y una energía fotónica alta de un láser UV de picosegundos no es un ejercicio trivial de ingeniería y fabricación. Los primeros láseres de este tipo tenían una vida útil corta y una confiabilidad limitada, principalmente debido al daño de la óptica interna.

Coherent ha analizado el comportamiento de muchos láseres en el campo y en el laboratorio de pruebas para eliminar todas las causas de fallas ópticas prematuras. Además, la empresa está integrada verticalmente, lo que le permite evitar el uso de materiales orgánicos u otros materiales desgasificantes e incorporar tecnologías de limpieza activa en la cavidad láser sellada. Como resultado, los láseres HyperRapid NXT tienen una vida útil similar a la de sus contrapartes en longitudes de onda más largas y anchos de pulso más largos.

Control de pulso para esquinas estrechas

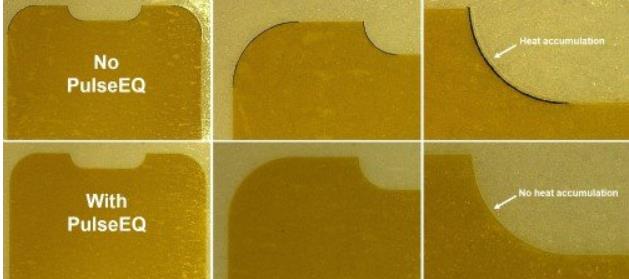

El HyperRapid NXT 355 tiene una función de control de pulso conocida como Pulse EQ que mejora aún más sus capacidades para el corte o trazado de formas complejas a medida que el haz se escanea rápidamente a través del sustrato. Específicamente, el control de pulsos ofrece índices de aceleración y desaceleración finitos, de modo que el movimiento alrededor de curvas y esquinas estrechas es más lento que el movimiento en línea recta.

Esto es potencialmente problemático, ya que una superposición excesiva de pulso a pulso puede provocar una acumulación térmica y una ZAT, a pesar de la pequeña carga térmica creada por los láseres UV de USP. Sin embargo, el control de pulso permite controlar la frecuencia del pulso en tiempo real; en este caso, esclavizando los pulsos a las señales de sincronización de retroalimentación de posición/velocidad de los escáneres y/o etapas. Esto asegura que la superposición de pulso a pulso permanezca en la cantidad constante que se ha determinado como óptima para cada aplicación.

Igual de importante, el control de pulso permite la estabilización activa de la energía del pulso; siendo esto una ventaja sobre los láseres pulsados más antiguos, ya que cambiar sus tasas de repetición de pulso normalmente provoca variaciones en la energía del pulso.

Expandir

Imagen 3 5GPulseEQ re.jpg

Una película de poliimida de 50 µm de espesor sobre un material portador orgánico cortada en una sola pasada sin control de pulsos (activación de pulsos convencional) y con control de pulsos (Pulse EQ). Arriba: Con la activación por pulsos convencional, la carbonización se puede ver claramente en las esquinas. Abajo: Con Pulse EQ, los bordes tienen una calidad uniforme sin HAZ visible.

panorama

Las pantallas de próxima generación requieren tecnología de próxima generación, porque su estructura de capas es cada vez más compleja y sus requisitos de velocidad/calidad siguen aumentando. Coherent está trabajando en estrecha colaboración con integradores y usuarios finales con el objetivo de garantizar que su serie de láseres HyperRapid NXT cumpla con los requisitos futuros del mercado de pantallas OLED.