Blog más reciente

Despanelización láser de PCB con una fuente de láser UV de alta potencia de 355 nm

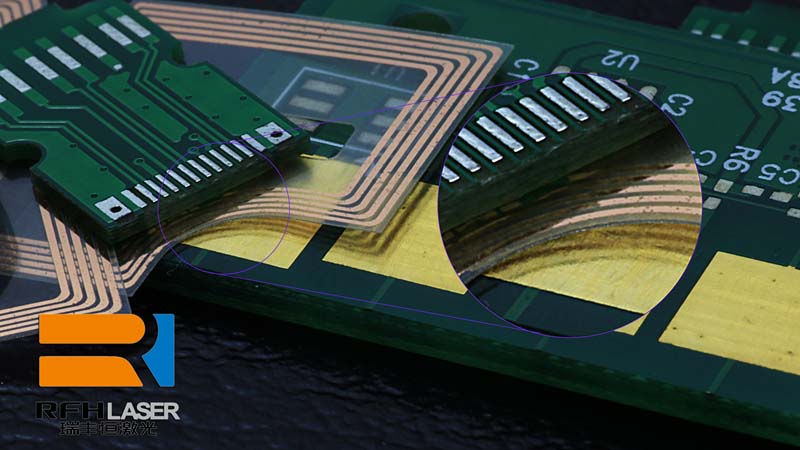

Feb 06 , 2023PCB Laser Depanelizing Using a high power UV Laser source

One of the methods gaining in popularity for singulating rigid/flex, rigid and flex circuit

boards post assembly is through the use of laser routing. This method has the

advantage of speed, positional accuracy, no tooling wear and lastly no induced

tensiones mecánicas en los componentes durante el proceso de singularización.

Hay varios casos en los que es deseable el enrutamiento láser de placas de circuito impreso:

o cuando se requiere un alto grado de precisión del ensamblaje final (piense

“ajuste apretado” de una placa en un ensamble) o

o cuando es necesario cortar numerosos materiales y el número y

tipo de pasos de despanelización debe ser limitado (piense en "no comprometer

cortar un material utilizando una técnica que no funciona bien en un

segundo o tercer material”) o cuando

o aparecen formas de tablero inusuales en un diseño o, finalmente, cuando

o los componentes altamente sensibles se colocan cerca de las líneas de corte de la PCB

hay que tratarlo con cautela.

Hay una variedad de opciones de eliminación de paneles disponibles para PCB, cada una con su

propio conjunto de ventajas y desventajas.

Opciones de eliminación de paneles de PCB

Los métodos para la individualización de PCB en línea recta, que están configurados para formas rectangulares

PCB, todos cortan o aplastan el borde del borde de la placa. Estos métodos incluyen troquelado,

punzonando o marcando en V el ensamblaje o usando un cortador de ruedas o una sierra.

El método de aserrado generalmente usa una sola cuchilla giratoria que gira a altas RPM para cortar

el panel en las formas requeridas. Este método produce calor en el área cortada como

así como la creación de desechos como subproducto de la operación de corte.

En el marcado en V, la profundidad del grosor del tablero es del 30-40% del tablero original

espesor a medida que se corta desde ambos lados del tablero. Después del montaje, el tablero está roto.

en esta línea de puntuación v. Alternativamente, un "cortador de pizza" corta la puntuación V del panel

y corta la red restante hasta que las tablas estén en su forma de corte final.

ejercer presión sobre los componentes y las uniones de soldadura, especialmente las que están cerca de la placa

borde.

En otro método, el contorno del tablero individualizado se puede troquelar desde el panel.

Esto requiere que se utilice un punzón nuevo para cada tipo de placa de circuito que

significa que no es un método flexible para cortar tablas. La fuerza del punzón también puede doblar o

deformar los bordes de la PCB. Los bordes afilados de un troquel bien mantenido deben ser la norma

para obtener un recorte sin defectos.

El enrutamiento de la placa y el posterior "mordisqueo" en el contorno de la placa también se pueden

separar. Las tablas se fresan antes del montaje. El resto adjunto

los puntos se perforan con un pequeño taladro, lo que facilita su rotura

los tableros del conjunto de tableros de postes del panel. Esto deja atrás los llamados patrones de "mordedura de ratón". El enrutamiento ocupa espacio en el panel

ya que hay requisitos de protección alrededor del borde del corte de la tabla

fuera del área. El enrutamiento también puede reducir la rigidez del panel, que suele ser

requerido y deseado durante las etapas iniciales del ensamblaje de PCB

proceso. La ventaja del proceso de enrutamiento es que los patrones de líneas curvas y no lineales se pueden cortar con la broca del enrutador.

En cada una de las técnicas anteriores, todas de naturaleza mecánica, el tablero

Los bordes, las partes cerca del área cortada, así como las juntas de soldadura tendrán un alto grado de

tensión ejercida sobre ellos durante el proceso de corte. Este estrés puede causar la delaminación de

el tablero cerca de sus bordes o desarrollar espacio en y alrededor de las fibras de vidrio cerca del tablero

borde. Ambas anomalías pueden provocar la entrada de humedad en el tablero, lo que puede

conducir a problemas de confiabilidad en el futuro. Estos problemas potenciales aumentan el "mantener

afuera” de los componentes a lo largo de la periferia de las placas.

Opciones de mecanizado láser

Existen varios métodos mediante los cuales se puede utilizar el mecanizado láser para crear el tablero.

patrones recortados que incluyen perforaciones, lengüetas de sujeción y ranuras. La precisión de la

La fuente de corte por láser permite singularizar geometrías de PCB mucho más pequeñas. El

La precisión del láser es bastante estrecha, especialmente cuando se compara con otras mecánicas.

métodos. Las fuentes de láser de C02 están posicionadas y dimensionalmente dentro de 2 mils (50um)

mientras que las fuentes UV están dentro de 1 mil (25 um)

perforaciones

Al igual que las ranuras en V o las ranuras en V, las perforaciones con láser son otra opción para PCB sin herramientas.

extracción de un panel. Las perforaciones se pueden formar con láser a cualquier tamaño y espacio para cumplir

las fuerzas de remoción y aseguramiento deseadas.

Pestañas de retención

Las lengüetas de sujeción son pequeñas secciones sin cortar alrededor de la tabla que se usan para asegurar la tabla en el

panel. Las lengüetas de sujeción se utilizan debido a la facilidad de manipular piezas pequeñas o partes

aseguramiento para procesamiento adicional. El ancho de la pestaña de retención se elige en función de la

cantidad de fuerza deseada para quitar la placa individual del panel/lámina o conocida

fuerzas que deben aplicar los procesos posteriores, como la carga de componentes o el electropulido. El láser puede crear pestañas en casi cualquier material y en cualquier ancho y ubicación

sobre el tablero

Puntuación

El marcado con láser produce una línea de ablación de profundidad limitada en el material o materiales del tablero.

La profundidad es generalmente el 50% del espesor del material, pero se puede controlar a un deseado

profundidad. La puntuación actúa de manera similar a la lengüeta de sujeción para asegurar la PCB en el panel, pero

permite que las partes individuales sean 'sacadas'. Las líneas de marcado láser también se pueden utilizar como

trayectoria deliberada para el alivio de tensiones o la propagación de grietas.

Cómo funcionan los láseres UV de 355 nm

Los láseres UV que funcionan a 355 nm se utilizan para eliminar o desintegrar el material del tablero. A

El pulso láser de alta energía vaporiza y elimina la capa superior de forma explosiva convirtiéndola en

micropartículas de polvo. Esto requiere que el material, ya sea FR-4, poliimida,

los metales o alguna combinación de los mismos necesita ser capaz de absorber el pulso. el láser

el haz va de un lado a otro sobre la ubicación del corte y realiza la ablación poco a poco.

Esto significa que debido a que solo se vaporiza una pequeña cantidad de material a la vez, el

se minimiza el efecto de calentamiento local. De hecho, las medidas tomadas cerca del área de corte

(dentro de 1,5 mm del área de corte) muestran que el aumento de temperatura está muy por debajo de 1000 °C por debajo del perfil de reflujo (1). Mientras que otros láseres de longitud de onda más corta pueden ser más

óptimos en términos de rendimiento, su uso está limitado por sus altos requerimientos de capital

Para reducir el tiempo de corte y el gasto asociado, el rayo láser es "haz

dirigido” utilizando un galvanómetro (galvo). Esto traza la ruta de corte en el material sobre

un área pequeña Este enfoque de escáner envía flechas al haz para que se mueva a una velocidad muy alta.

de velocidad en el mismo lugar en un área pequeña. Esta velocidad está en el rango de 100 a

1000 mm/seg. Esto asegura que el haz esté en la misma área solo por un período corto

de tiempo, minimizando así los efectos del calentamiento local.

Los fiduciales del tablero pueden ayudar a determinar la ubicación relativa requerida de la viga

ubicación de corte. Una mesa de precisión XY se utiliza para movimientos mecánicos más grandes y

ajustes mientras el galvo asume los micro movimientos y ajustes de

ubicación.

Conclusión

El despanelado láser de PCB tiene su nicho de aplicación donde las placas tienen espacios reducidos,

donde las tolerancias geométricas son críticas y donde las líneas de ubicación del recorte son muy

cerca de los componentes. El método permite un corte preciso de las tablas durante el

proceso de singularización con muy poco calentamiento del tablero y muy poca tensión mecánica

en comparación con las técnicas tradicionales de depanelado de tableros.